1. От стальных лезвий к твердосплавным – поворотный момент в эпоху режущих инструментов

В области механической обработки и сборки конструкций эволюцию режущих инструментов часто недооценивают. Традиционные пильные полотна из высокоуглеродистой стали когда-то доминировали в области механической обработки. Однако с ростом использования твердых материалов и композитных панелей обычные лезвия больше не могут соответствовать современным производственным требованиям к высокой эффективности и точности.

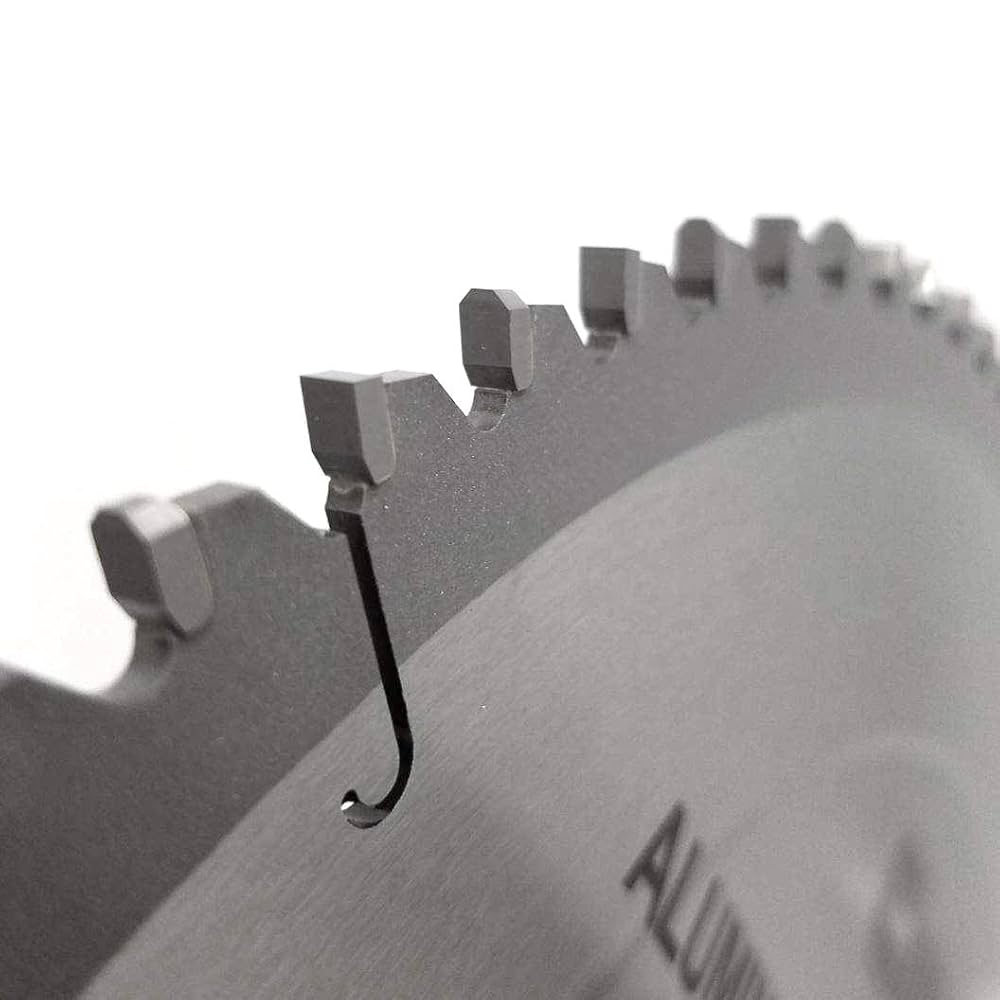

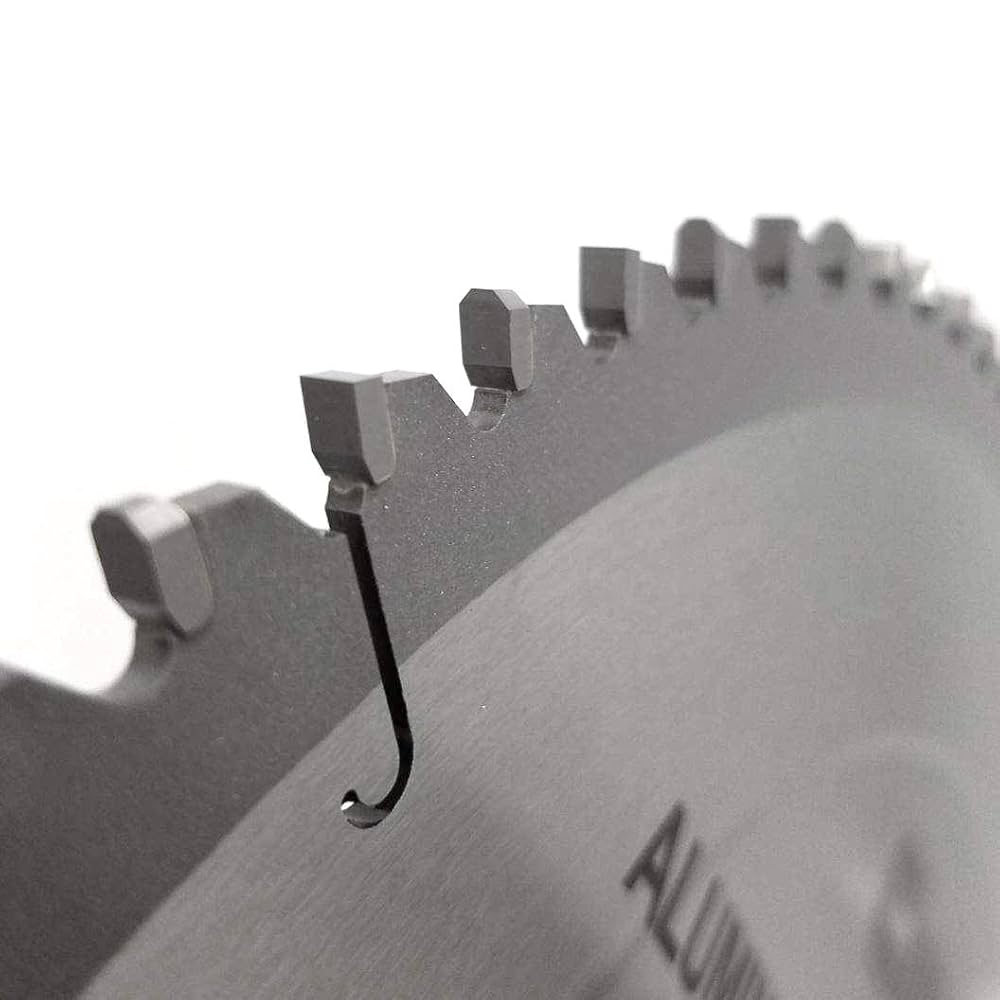

Появление TCT (циркулярной пилы с напайками из карбида вольфрама) знаменует собой ключевой поворотный момент в этой эволюции. Его отличительной особенностью являются зубья с твердосплавными напайками, изготовленные из вольфрам-кобальтовых сплавов — значительно более прочных, термостойких и долговечных, чем обычная сталь.

В производственной практике высококачественный TCT — это больше, чем просто инструмент: он отражает эффективность производственной линии и точность готовых компонентов.

2. Почему зубья из карбида вольфрама повышают эффективность резания?

Когда мы спрашиваем: «Почему стоит выбрать пильное полотно?» ответ выходит далеко за рамки «остроты».

Карбид вольфрама (TCT) — это спеченный материал, известный своей чрезвычайной твердостью и термической стабильностью. Имея твердость, близкую к алмазу, он сохраняет острую кромку даже при высокой скорости и длительной резке.

| Индикатор эффективности | Лезвие из быстрорежущей стали | Полотно циркулярной пилы TCT |

| Твердость (ВН) | 800–900 | 16.00–20.00 |

| Теплостойкость | ≤ 600°С | ≤ 1000°С |

| Средний срок службы | 1× | 4–8× |

| Применимые материалы | Дерево, Мягкий пластик | Дерево, алюминий, сталь, композиты |

TCT не только режет быстрее, но и сохраняет точность и остроту кромки с течением времени, что значительно снижает частоту замены и затраты на техническое обслуживание.

3. От деревообработки к металлообработке

На протяжении всей промышленной истории каждый скачок в технологии резки означал новую волну производительности. Путь развития TCT является прекрасным примером: от его истоков в деревообработке до применения в металлах, алюминии и композитах, он стал настоящим «многоцелевым решением для резки» во всех отраслях.

Эра деревообработки: баланс точности и эффективности

Дерево было одним из первых материалов, подвергшихся промышленной обработке. Традиционные полотна для деревообработки, изготовленные из углеродистой или быстрорежущей стали, были недорогими, но склонными к износу, перегреву и деформации. Они часто вызывали возгорание, изменение цвета или раскалывание краев.

Появление TCT превратило деревообработку из ремесла, основанного на опыте, в процесс, основанный на науке.

Чистые разрезы: Наконечники из карбида вольфрама остаются острыми при высокоскоростном вращении, предотвращая разрыв древесного волокна.

Более длительный срок службы: Высокая износостойкость обеспечивает непрерывную работу с меньшим количеством замен лезвий.

Более высокая точность размеров: Обеспечивает точность до миллиметра в сочетании с автоматизированными системами кормления.

Расширенная совместимость материалов: Подходит для массива дерева, фанеры, МДФ и ДСП.

Сегодняшние интеллектуальные деревообрабатывающие производственные линии обычно используют модель автоматической линии распиловки TCT, что повышает как производительность, так и однородность продукции.

Переход к обработке металлов: двойная задача: твердость и стабильность

Когда резка перешла от дерева к металлу, требования резко возросли. Металлы более плотные, жесткие и менее проводящие, что приводит к быстрому износу инструмента или даже поломке зубьев обычных лезвий.

Однако эти проблемы удалось преодолеть благодаря конструкции с высокой твердостью и прочностью.

Инновации в процессах:

Полотна TCT для резки металла имеют отрицательный передний угол для снижения сопротивления резанию, специальное расстояние между зубьями для предотвращения застревания материала и прецизионную пайку для обеспечения равномерного напряжения на каждом зубе. В некоторых продвинутых моделях применяется PVD-покрытие (например, TiN, TiAlN) для повышения износостойкости и термостойкости, сохраняя стабильность даже при нескольких тысячах об/мин.

Расширенные приложения:

Сегодня ТКТ используются в:

Резка алюминиевых профилей (для строительных, автомобильных и солнечных элементов);

Резка стальных труб и нержавеющей стали (для механических конструкций и прецизионных деталей);

Медь, латунь и проводящие материалы;

Обработка композитных и твердых пластиков.

Их производительность холодной резки, низкий уровень заусенцев и низкий уровень шума позволили им заменить абразивные круги и обычные полотна из быстрорежущей стали во многих промышленных условиях.

Ядро межматериальной эволюции: интеллектуальная разработка клинков

Способность TCT охватывать несколько материалов обусловлена его структурной и производственной эволюцией.

| Технический аспект | Деревообработка | Обработка металлов |

| Геометрия зуба | Положительный рейк, мелкий шаг | Отрицательный наклон, широкий шаг |

| Толщина корпуса лезвия | Легкий, тонкий | Усиленный, антивибрационный |

| Характеристики материала | Высокая острота, низкотемпературная резка | Высокая твердость, высокая термостойкость |

| Покрытие | Нет или антикоррозийный | Покрытия TiN, TiAlN, CrN |

| Скорость резания | 3000–6000 об/мин | 1000–3500 об/мин |

| Тепловыделение | Лазерные натяжные пазы | Многослотовые отверстия для охлаждения |

Каждое усовершенствование преследует одну и ту же цель: сохранение качества и стабильности резки в более сложных условиях.

Например, при обработке алюминия оптимизированная геометрия зубьев сводит к минимуму образование заусенцев; при резке стали холодная резка предотвращает изменение цвета и сохраняет свариваемость.

От одного инструмента к системному решению: новое производственное мышление

Популярность TCT изменила взгляд производителей на процесс резки.

На деревообрабатывающих предприятиях это «сердце линии производства панелей».

На металлургических заводах это «центр управления высокоскоростными системами резки».

Современное производство делает упор на систематизацию инструментов:

При выборе лезвия необходимо учитывать не только материал, но и скорость шпинделя, конструкцию зажима и условия охлаждения.

Индивидуальная геометрия зубьев обеспечивает оптимальную производительность для каждого производственного сценария.

Цифровой мониторинг отслеживает условия износа и заранее прогнозирует интервалы замены.

Таким образом, TCT превращается из пассивного инструмента в активный интеллектуальный узел в производственной цепочке, объединяющий точность, эффективность и оптимизацию на основе данных.

4. Двойной спрос на высокую точность и высокую производительность

Производство вступает в эпоху, определяемую «точной производительностью».

Поскольку оборудование продолжает развиваться, производительность самого пильного полотна стала одним из ключевых ограничивающих факторов.

Эксперты отрасли отмечают:

«Ценность TCT заключается не только в твердости его материала, но и в том, насколько хорошо он соответствует скорости шпинделя станка, скорости подачи и контролю вибрации».

Это означает, что современная технология резки подчеркивает синергию между пильным полотном и всей системой.

Высокоточное оборудование требует, чтобы корпус лезвия поддерживал отличный баланс, постоянную геометрию зубьев и стабильную сварку. В противном случае даже самые лучшие твердосплавные наконечники могут привести к биению, вибрации, шуму или появлению пятен на поверхности среза.

Таким образом, суть производства TCT развивается от «превосходства одного материала» к «комплексной оптимизации процесса».

5. Ключевые технологические тенденции в производстве полотен для циркулярных пил TCT

В промышленности производство TCT обычно включает в себя несколько этапов — от резки опорной пластины и пайки наконечников до калибровки баланса и лазерной маркировки. С внедрением прецизионного оборудования и автоматизированных систем контроля эти процессы продолжают развиваться.

(1) Технология высокоточной пайки

Метод соединения наконечника из карбида вольфрама со стальным корпусом был усовершенствован: от традиционной пайки серебром до высокочастотной индукционной сварки, что привело к более сильному склеиванию и уменьшению зон термического воздействия.

(2) Контроль стресса и динамическое балансирование

Любой дисбаланс внутренних напряжений во время работы на высокой скорости может вызвать вибрацию или отклонение лезвия.

В современном производстве применяется лазерная точная настройка и динамическая коррекция баланса, благодаря чему лезвие остается стабильным даже при тысячах оборотов в минуту.

(3) Покрытие поверхности и обработка износостойкости

В некоторых моделях высокого класса применяется покрытие из нитрида титана (TiN) или нитрида хрома (CrN) для дальнейшего повышения износостойкости и устойчивости к окислению, что продлевает срок службы в сложных условиях.

6. Баланс между производительностью резки и контролем затрат

Когда пользователи выбирают TCT, их приоритетом является не просто более быстрая резка, но и стабильная резка, более длительный срок службы и снижение затрат.

В реальном производстве высококачественное пильное полотно обеспечивает множество преимуществ с точки зрения затрат:

| Фактор стоимости | Обычное лезвие | Полотно циркулярной пилы TCT |

| Частота замены | Высокий | Низкий |

| Время простоя для технического обслуживания | Длинный | Короткий |

| Сокращение энергопотребления | Относительно высокий | Низкийer |

| Уровень брака готовой продукции | Случайные сколы | Минимальный |

| Общая стоимость жизненного цикла | Высокий | Снижается на 20–40% (в зависимости от условий) |

Следовательно, хотя первоначальные инвестиции могут быть немного выше, общая стоимость владения лезвием TCT значительно ниже в течение всего срока его эксплуатации.

Он обеспечивает идеальный баланс между эффективностью, точностью и экономической ценностью.

7. Длительный срок службы означает экологичное производство

По мере того, как глобальное производство движется к углеродно-нейтральному и устойчивому производству, индустрия режущих инструментов также претерпевает трансформацию.

Благодаря своей исключительной долговечности полотно циркулярной пилы TCT сокращает частоту замены инструмента и утилизации отходов. С точки зрения жизненного цикла это означает более высокий уровень использования материалов и более низкие выбросы углерода.

Кроме того, некоторые производственные линии в настоящее время экспериментируют с технологиями восстановления переработанного вольфрамового порошка, расширяя круговое использование материала.

Это сигнализирует о будущем, в котором режущие инструменты TCT будут стремиться не только к производительности и точности, но также к устойчивости и экологической ответственности.

8. «Инструменты, управляемые данными» в умном производстве

С широким внедрением цифрового производства мониторинг состояния инструмента и прогнозирование срока службы стали новыми тенденциями в режущей отрасли.

Ожидается, что в будущем TCT будет интегрирован с интеллектуальными системами резки с помощью датчиков и технологий сбора данных, что позволит:

Мониторинг износа инструмента в режиме реального времени;

Автоматическая регулировка скорости подачи;

Прогнозируемый график замены;

Создание комплексного «профиля состояния инструмента».

Эти инструменты, основанные на данных, сделают производство более точным и энергоэффективным, а также позволят предприятиям достичь интеллектуального контроля качества и профилактического обслуживания.

9. От материальной революции к модернизации производства

Появление TCT представляет собой нечто большее, чем просто прогресс в науке о материалах — оно означает трансформацию философии производства.

Это знаменует собой переход от операций, основанных на опыте, к принятию решений на основе данных, а также от ручной замены к интеллектуальному прогнозированию.

В промышленных цепочках будущего пильное полотно больше не будет рассматриваться просто как расходный материал, а станет важнейшим компонентом, влияющим на ритм производства, энергоэффективность и качество готовой продукции.

На фоне глобального стремления к более эффективному, точному и устойчивому производству TCT может стать представительным инструментом новой эры промышленной резки.

English

English русский

русский 中文简体

中文简体